Agnethe Hoff Finnøy arbeitet für die norwegische Eisenbahngesellschaft Bane NOR als Geologin beim Follo Line-Projekt.

Der Gneis in Oslo zählt mit bis zu 300 MPa Druckfestigkeit zu den härtesten Gesteinen, die jemals mit maschineller Vortriebstechnik erfolgreich abgebaut wurden. Entsprechend anspruchsvoll sind die Anforderungen an die Schneidrollen.

Das Baustellenbüro von Agnethe Hoff Finnøy ist karg, der einzige Wandschmuck ein Foto. Darauf steht sie lächelnd zwischen dem Bohrkopf einer Tunnelbohrmaschine (TBM) und dem Fels von Oslo. Täglich fährt die dreißigjährige Geologin der norwegischen Eisenbahngesellschaft Bane NOR in den Berg, um den Status des Vortriebs zu überprüfen und zu dokumentieren. „Meine Freunde fragen mich staunend, wie so eine TBM arbeitet. Wenn ich ihnen erkläre, dass sich die Maschine gegen den Fels drückt, rotiert und das Gestein herausbricht, können sie sich schwer vorstellen, dass das tatsächlich funktioniert“, sagt die Geologin und lacht. Dann reicht sie dem Besucher einen mandelförmigen, handtellergroßen Brocken: „Gneis, ein besonders hartes Gestein.“ Der Brocken liegt schwer in der Hand. „Die TBM knacken den Hard Rock in solche Chips“, sagt Hoff Finnøy und lächelt: „Es funktioniert ganz wunderbar!“

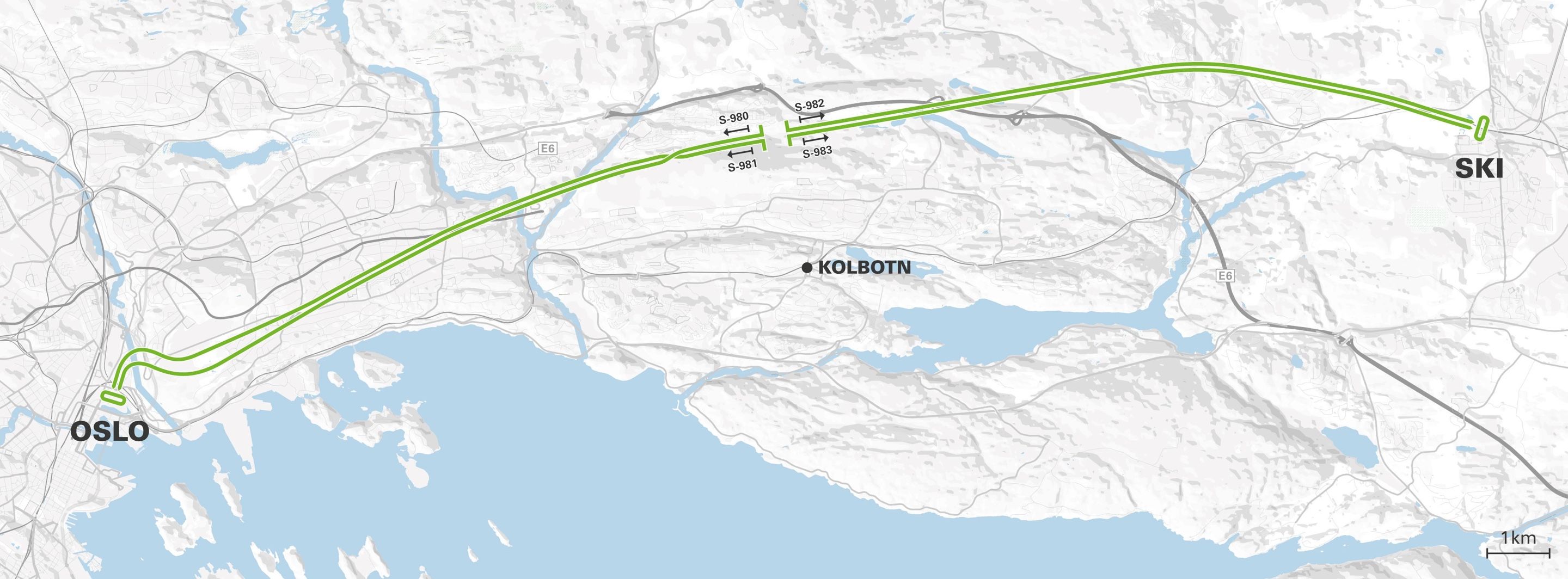

Diese Erkenntnis ist in Norwegen recht neu. Hoff Finnøy arbeitet an der Follo Line, dem größten Infrastruktur-Projekt im tunnelreichen Land der Fjorde. „Wahrscheinlich hat kein Staat mehr Tunnel als Norwegen. Auf jeden Einwohner kommen statistisch 1,3 Meter“, sagt Anne Kathrine Kalager, Projektleiterin von Bane NOR für den Haupt-Tunnelabschnitt beim Follo Line-Projekt. Bislang wurden Tunnel in Skandinavien meist mit dem althergebrachten Drill & Blast-Verfahren („Bohren und Sprengen“) vorangetrieben. Nur in einigen wenigen Wasserkraft-Projekten kamen kleinere Tunnelbohrmaschinen zum Einsatz. Dem einheimischen Gestein rücke man am besten mit Sprengstoff zu Leibe, denn Tunnelbohrmaschinen würden sich daran die Zähne ausbeißen – das war lange die herrschende Meinung. Das Follo Line-Projekt bringt Bewegung in diese Tradition. Das einzigartige Großprojekt schafft mit maschineller Vortriebstechnik von Herrenknecht den längsten Eisenbahntunnel Norwegens und beseitigt einen Engpass im Verkehrsnetz der Zukunft. 20 Kilometer weit wird die neue Doppelröhre von der Gemeinde Ski im Süden der Metropole bis ins Zentrum von Oslo führen. Zählt man die offenen Abschnitte an beiden Enden dazu, ergibt das eine Gesamtlänge von 22 Kilometern. Vier Millionen Kubikmeter Fels müssen weichen – das ist fast das doppelte Volumen der Cheops-Pyramide. Künftig werden Berufspendler auf der kurzen Strecke elf Minuten einsparen, die Hälfte der aktuellen Reisezeit.